汽车仪表板横梁轻量化技术

作者: 华体会 发布于: 2024-09-05

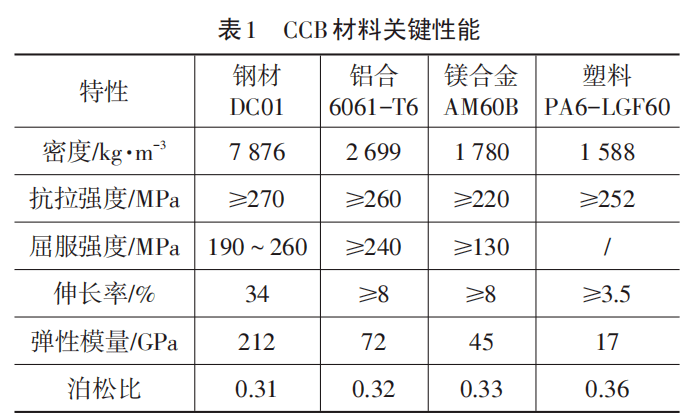

仪表板横梁主流的材料关键性能如表1。铝合金材料密度约为钢材密度的1/3,镁合金是最轻的金属结构材料,其密度约为铝合金密度的2/3;塑料的密度低于金属材料。与钢材相比,铝合金、镁合金和塑料的屈服强度、弹性模量和伸长率均有不同程度的下降,但抗拉强度和泊松比差异不大。基于CCB主要承载的要求,以及满足转向管柱等零部件在各种工况下的刚度和震动特性等需求,CCB材料选型和结构设计应综合考虑。

目前,量产车型的CCB主流设计的具体方案还是钢制冲压焊接型。图1为某车型钢制仪表板横梁,主要由主梁和支架组成,主梁为笔直的管状结构,工艺为钢板辊压、焊接;其他端部支架、转向管柱安装支架、中央支撑支架、与车身前围连接支架、安全气囊支架、空调箱支架、副驾驶员侧支架等为不同厚度的钢板冲压而成,主管和这些支架相互焊接组成仪表板横梁总成。该仪表板横梁总成质量为7.85kg。此种钢制CCB技术发展至今,在结构设计和仿真分析方面已经很成熟,较容易达到车型在安全和碰撞安全性能方面的要求,并且供应商选择多,产品成本低,日系和国内自主车型基本均为钢制CCB。因此,在成本压力大和轻量化要求不高的车型上会优先选择钢制CCB。

铝合金材料密度仅为钢材的1/3,是汽车重要的轻量化结构材料之一,在CCB上应用愈来愈普遍。图2为铝合金CCB重量5.5kg,主横梁截面形状相同,一般会用挤压成型的工艺。CCB主梁为中空管状结构,外截面通常为圆形。CCB组成支架中形状截面不规则的零件,如端部支架、安全气囊支架等一般会用冲压成型的工艺。板料冲压的成形中破裂、起皱和回弹是易产生的主要质量缺陷。铝合金和钢材相比,延伸率低,在室温下冲压成型性差,有可能会出现破裂现象。因此,为了尽最大可能避免铝合金冲压成型的开裂问题,在零件结构设计时应该要依据其料厚合理控制板材翻边根部圆角和翻边高度。

CCB总成的组成零件多、焊缝数量多,主要是采用惰性气体保护焊,避免焊接变形影响位置和尺寸精度。此外,CCB总成与安装在它上面的零件,以及与车身之间的连接装配关系复杂,相互之间都需要紧固件连接。由于目前合金钢材料的紧固件与铝合金焊接的技术还不成熟,铝合金仪表板横梁上一般会用铆接工艺实现合金钢材料紧固件与铝合金材料的连接。

镁合金是最轻的金属结构材料,并且有利于减振和降噪。与钢材相比,镁合金的强度和弹性模量等均有不同程度的下降。因此,为满足转向管柱及系统模态等性能的要求,CCB由钢材切换为镁合金时,其结构截面有必要进行适当增加调整。镁合金CCB主要是通过压铸工艺成型,零件集成化程度高,尺寸稳定,设计自由度大(图3)。整体压铸成型使尺寸精度控制在0.5mm以内,能有效解决目前钢和铝合金CCB安装过程中的干涉和异响问题。ChoJR基于通用G-Van车型开发了1种铸造镁合金CCB,总质量12kg,比钢制CCB减重了6kg,碰撞安全性和振动问题得到了改善,同时提高了CCB的表面上的质量和尺寸精度。范军锋等基于钢制CCB结构开发了镁合金CCB,结构设计不改变钢制CCB的功能和关键连接安装点,在保证镁合金CCB的性能不低于钢制CCB的同时NVH性能优于原钢制CCB。镁合金CCB样件比钢制CCB减重60%,轻量化效果显著。

钢塑混合型仪表板横梁是采用钢制材料骨架,外包胶注塑成型。福特福克斯2003款的CCB采用钢塑混合型结构设计,总质量7.95kg,沃尔沃S402003款采用钢塑混合CCB,总质量7.99kg。福特翼虎2008款采用钢塑混合CCB,总计质量7.62kg(图4)。这些车型的钢塑混合型CCB集成了吹面封口,2侧与车身螺接,并且塑料部分2端相连,很好地限制了塑料部分各个方向的自由度,使其对金属横梁的依赖度减小,这种设计将仪表台和周边件高度集成。

国内某车型设计的一款钢塑混合型CCB主横梁由2根直径不同的钢管拼焊,壁厚分别为1.5mm和1.2mm,如图5所示。塑料支架采用PA6+GF50材料,整个塑料包覆分为8个独立单元。CCB与车身紧固点在CCB2端塑料位置,由2端塑料包胶的包紧力约束钢管横梁及其他包胶单元各个方向的自由度。这种钢塑混合型结构的CCB所有支架均为塑料,台架刚性约束,主梁一阶模态≥160Hz满足性能要求,侧向力30kN。与铝塑混合型CCB结构类似,钢塑连接的位置仅为包胶咬合连接,无任何结构的支撑,会存在如果包紧力强度不够,塑料支架与圆管之间非常有可能产生轴向移动或转动。因此,在CCB主梁的圆管表面会进行滚花或凹槽等预处理,加大塑料与主横梁之间的包胶力,避免包紧力失效的风险。

铝塑混合型CCB以铝合金管材作为嵌体,注塑PA6+GF60塑料。刘洲等[14]基于A2MAC1系统对仪表板横梁进行抽样统计分析根据结果得出,奔驰部分车型总体上经历了从钢制CCB到轻金属CCB,再到混合型CCB的技术发展路径,混合型CCB为其现阶段主流轻量化方案。图6为奔驰的铝塑混合型CCB结构相对比较简单,支架极少。

铝塑混合型CCB的成型工艺如图7所示,异型的铝管梁为液压成型。由于铝材较软,支架注塑包胶时,为了抵抗注塑机射胶的强大压力,在管梁内部需要补偿一定的压力。其成型技术的核心在于将表面处理的铝合金主管梁在注塑模具内通过高压进行涨型。此外,铝塑混合型CCB的主管梁进行表面打磨或凹槽设计与塑料支架相互咬合,实现铝合金与塑料支架的高强度连接。承载HVAC总成重量的支架如直接注塑成型,模态和强度都难以达到技术方面的要求时,多采用铝冲压支架后焊接或螺接到CCB主梁上。

国内某车型进行铝塑混合型CCB开发时避开了难度极大的液压成型铝管梁,以及注塑填充压力补偿的专利,选择挤压铝型材,中间布置有支撑筋,可以越来越好的抵抗注塑压力(图8)。此种CCB设计的具体方案的管梁质量会高于液压成型的管梁,其重要的受力支架也是选择铸铝件螺接的方式。

在“以塑代钢”的轻量化需求背景下,对金属CCB总成进行塑代钢设计开发是各车企不断寻求突破的方向之一。全塑CCB采用注塑工艺一体成型,可以整合金属CCB的大量焊接支架,质量较铝合金CCB可下降20%~40%,安装精度更好,成本相对于钢制CCB略高,但相对率铝镁轻质金属CCB成本更低(图9)。

全塑CCB应用需要有足够的刚度来抵抗安装在其上的内饰件重力以及外力所带来的变形。依据塑料的成型工艺技术要求和CCB各项性能要求,向良明等基于Moldflow软件和分子扩散理论,建立了全塑CCB的有限元模型,确定材料选型PP-LG高强度塑料材质,在复杂的零件设计中尽量满足强度需求又能节省重量。然后,分析了熔接痕的强度这一影响其性能的重要指标,在零件设计、模具、工艺等各方面对其来优化设计。实际注塑成型的全塑CCB通过振动耐久试验和气囊爆破试验,验证了其结构设计和制造工艺的有效性。

由于CCB是需要承载外力的安全件,有很高的性能要求,全塑CCB结构较为复杂,四周分布着很多形状各异的加强筋和非外观件,在选材时会倾向于选择尼龙、长玻纤这类高强性能的工程塑料。但是材料硬度越高熔体流动速度也相对越低,流动性变差,导致注塑成型充不满等缺陷。因此,材料选型需要考虑力学和工艺性能。

由于成本和应用成熟度的限制,乘用汽车仪表板横梁现阶段仍然以钢制焊接为主。部分主机厂针对仪表板轻量化技术的突破已量产应用轻质铝镁合金、全塑和轻质合金+塑料混合型CCB,其中轻质金属+塑料混合型CCB在刚度、强度和轻量化综合性能优势突出,具有更大的轻量化应用潜力。不同车企采用的轻量化技术,总体来说欧系车型的CCB轻量化技术处于行业领先水平。随着材料、工艺等低成本技术的突破,未来汽车CCB的轻量化技术会得到普遍应用。

电话

电话 地图

地图 短信

短信 邮件

邮件